Simulación del diseño de tanques de hidrógeno seguros con Ansys

Desde la ardiente destrucción del dirigible rígido Hindenburg, lleno de hidrógeno, el 6 de mayo de 1937, los ingenieros han sido cautelosos a la hora de utilizar hidrógeno altamente explosivo para la flotación, como en el caso del Hindenburg, o como fuente de energía. Por supuesto, las 16 celdas llenas de hidrógeno del Hindenburg, que estaban hechas de dos capas de algodón separadas por una película de gelatina, no eran el recipiente más seguro para almacenar un gas tan inflamable.

Las empresas aeroespaciales modernas están investigando de nuevo el uso del hidrógeno, esta vez en pilas de combustible para alimentar eléctricamente sus motores de turbina como parte de sus esfuerzos medioambientales y de sostenibilidad. Las pilas de combustible combinan el hidrógeno con el oxígeno para generar energía y formar agua, el único producto de desecho del proceso.

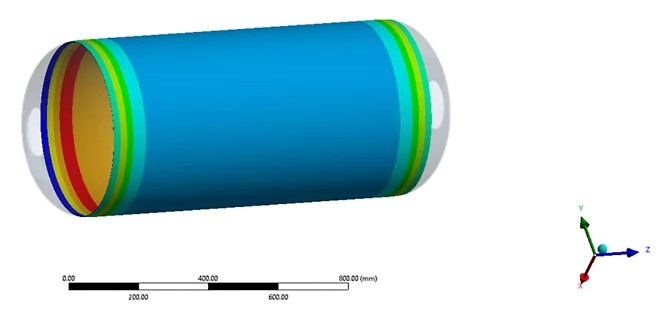

En esta ocasión, las empresas aeroespaciales están investigando tanques de gas de material compuesto para almacenar el hidrógeno y lograr una mayor seguridad. Los ingenieros simulan el diseño, la construcción y el funcionamiento de estos depósitos de material compuesto, que almacenan hidrógeno licuado a presiones de hasta 700 bares y temperaturas criogénicas de -253 °C. Estas condiciones son necesarias para mantener el volumen del hidrógeno dentro de unos límites razonables para un avión. El hidrógeno es más denso volumétricamente que el combustible para aviones, pero también ocupa más espacio. Aproximadamente 3.000 litros de hidrógeno gaseoso contienen la misma cantidad de energía que un litro de queroseno, a temperatura y presión estándar. Por eso, presurizar el hidrógeno y enfriarlo para formar un líquido mantiene el volumen bajo, pero estas condiciones de presión y temperatura requieren tanques resistentes, basados en materiales compuestos.

El diseño de tanques de hidrógeno compuestos es un problema multifísico y multiescala. Ansys ofrece todas las soluciones de simulación en una sola plataforma, con un flujo de trabajo integral para el diseño de depósitos de hidrógeno de materiales compuestos que incorpora el software Ansys SpaceClaim Direct Modeler, Ansys Material Designer, Ansys Mechanical, Ansys Composite PrePost y Ansys LS-DYNA.

Dos áreas principales: El modelado de la disposición de las cúpulas y el agrietamiento de los compuestos

Durante las fases de diseño y producción de los depósitos de hidrógeno de material compuesto, el mayor reto es hacer la transición del cuerpo cilíndrico del depósito de hidrógeno a las tapas en forma de cúpula de cada extremo. La mayoría de los fabricantes utilizan el método de bobinado de filamentos para producir depósitos de hidrógeno de material compuesto. El reto consiste en que el patrón de la composición cambia en la transición del cilindro a la cúpula. ¿Cómo se puede modelar correctamente el composite en la zona de transición? Composite PrePost puede ayudar a gestionar esta compleja región de transición.

Cuando la pila de combustible está en funcionamiento, la iniciación y propagación de grietas que provocan fugas de hidrógeno es la principal preocupación en condiciones criogénicas. El agrietamiento podría producirse dentro de un laminado compuesto debido a las diferencias en el coeficiente de expansión térmica de las fases de fibra y matriz. Las tensiones físicas durante el funcionamiento y el mantenimiento y las tensiones térmicas durante el llenado del tanque son otras posibles fuentes de iniciación de grietas.

Si una grieta provoca una fuga en el depósito de hidrógeno de una aeronave, hay que asegurarse de que el hidrógeno se desplaza directamente al aire para poder ventilarlo. Si el hidrógeno se incendia, hay que adoptar soluciones de mitigación para confinar el fuego a un volumen pequeño.

Otra consideración es fabricar el depósito con materiales que no permitan que una grieta siga propagándose una vez iniciada. El control de la propagación de la grieta limita el tamaño de los daños y mantiene las fugas de hidrógeno al mínimo.

Solución integral de Ansys

Para mitigar estas preocupaciones, los ingenieros comienzan con las simulaciones de Ansys desde la fase inicial de diseño hasta las fases de prueba, certificación y funcionamiento.

Los ingenieros utilizan SpaceClaim Direct Modeler para el diseño geométrico del depósito de hidrógeno. Pueden explorar varias geometrías rápidamente y realizar estudios paramétricos para llegar a una geometría óptima.

Con el Diseñador de Materiales, los ingenieros pueden obtener propiedades térmicas y elásticas homogeneizadas de los materiales, teniendo en cuenta las microestructuras reales de los materiales compuestos. La elección de un sistema de materiales óptimo puede ser esencial para controlar el inicio y la propagación de grietas y maximizar el ahorro de peso.

El software Composite PrePost ayuda a modelar el laminado de composite desde la sección cilíndrica del depósito hasta las cúpulas utilizando un modelado basado en capas y un proceso de «modelado a medida que se construye». Este proceso elimina la necesidad de interpretar cómo se construyen los laminados en el taller; en su lugar, se basa en un modelado intuitivo en esta región de transición. La capacidad de scripting basada en Python también permite a los ingenieros incorporar su propio algoritmo basado en la intuición y la observación para predecir el ángulo de enrollamiento y el espesor del compuesto en la región de transición de un depósito de hidrógeno.

Por último, para tener en cuenta el proceso de fabricación del depósito de hidrógeno, la simulación de Composite Cure permite a los ingenieros

- + Simular la reacción termoquímica y predecir el desarrollo de tensiones residuales y la distorsión inducida por el proceso durante la fabricación del composite

- + Optimizar el proceso de curado (pico exotérmico) y diseñar los sistemas de calefacción y refrigeración

- + Compensar la geometría del utillaje para cumplir con las tolerancias geométricas o diseñar el proceso de ensamblaje que dé lugar a las mínimas tensiones incorporadas

- + Evaluar el impacto de las tensiones residuales en el depósito de hidrógeno de material compuesto

Para la fabricación óptima de estructuras de materiales compuestos, CADWind, CADFil y Mikrosam cuentan con herramientas especializadas en el bobinado de materiales compuestos que simplifican el modelado, aumentan su precisión y generan el código de la máquina. Dado que estas herramientas son compatibles con la interfaz CAE de materiales compuestos del Formato de Datos Jerárquicos versión 5 (HDF5), la transferencia de datos a Ansys Workbench y Composite PrePost es perfecta, lo que permite a los ingenieros utilizar todas las funciones de materiales compuestos en estas soluciones de software de Ansys.

Certificación del diseño de tanques de hidrógeno compuestos mediante soluciones de simulación Ansys Multiphysics

Una vez fabricado, el depósito de hidrógeno compuesto puede certificarse para su uso mediante un análisis multiescala del efecto de la temperatura criogénica. La microfisuración de la matriz es una de las principales preocupaciones bajo temperatura criogénica debido al desajuste del CET y a los ciclos térmicos. Puede estudiarse mediante simulaciones Ansys multiescala y multifísicas para:

- + La selección de materiales, la gestión y el intercambio de datos

- + Capacidad de criterios avanzados de agrietamiento de la matriz a nivel de capa (macroescala)

- + Análisis detallado a nivel de los componentes (microescala)

- + Fuga de hidrógeno a través de los canales de grietas

Además, debido a la naturaleza única de los depósitos de hidrógeno de material compuesto, la delaminación entre diferentes capas de material compuesto o diferentes partes del depósito de hidrógeno es motivo de gran preocupación, especialmente en el caso de un diseño de depósito de varias paredes. El análisis de la delaminación puede realizarse utilizando la función de mecánica de la fractura de Mechanical. Además, los criterios de fallo de los sándwiches integrados en Mechanical y Composite PrePost permiten a los ingenieros analizar el fallo estructural de los sándwiches en un depósito de hidrógeno en cualquier condición de servicio.

Por último, el diseño del depósito de hidrógeno de material compuesto debe certificarse de acuerdo con las normas. Las pruebas virtuales pueden ayudar a identificar antes cualquier riesgo potencial y a investigar más escenarios antes de proceder a las pruebas de certificación. El análisis de fallos progresivos puede realizarse utilizando Mechanical y Composite PrePost. LS-DYNA puede utilizarse para simular eventos dinámicos como la penetración y el impacto.

Desde el paso inicial de creación de la geometría hasta la elección de los materiales, la disposición y el curado de los compuestos y la certificación, Ansys ofrece una plataforma única para todos los aspectos del diseño de los depósitos de hidrógeno para las pilas de combustible que alimentan los aviones totalmente eléctricos.