Seis formas de hacer que el mecanizado de 5 ejes sea mas productivo

El mecanizado de cinco ejes está ganando popularidad debido a las espectaculares eficiencias que puede aportar en una gama cada vez más amplia de aplicaciones, desde piezas aeroespaciales hasta médicas y de producción, así como troqueles y moldes. Un buen software CAM es fundamental para desbloquear ese potencial.

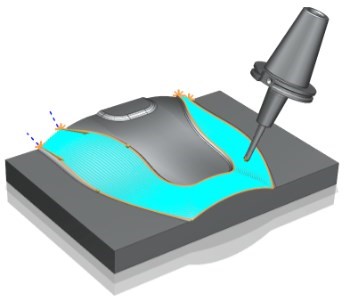

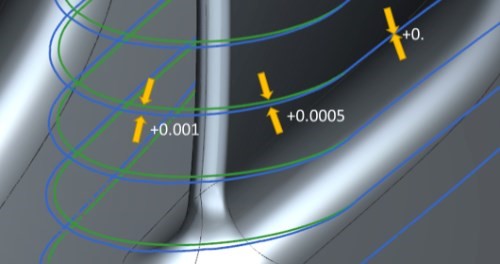

1. Sigue el flujo de la topografía de la superficie para obtener superficies más suaves

Guiding Curves es una operación de acabado que le permite crear trayectorias de herramientas de 5 ejes directamente en el área de mecanizado con control total del flujo de la trayectoria de la herramienta. No más creación de superficies de proyección en CAD y luego tratar de averiguar en qué dirección proyectar la trayectoria de la herramienta en el área de mecanizado. Tiene acceso a un control preciso del eje de la herramienta, ya sea que desee permanecer normal a la superficie, interpolar entre varios ejes de herramienta, bloquear un eje, etc. También proporciona automáticamente un suavizado de la trayectoria de la herramienta a medida que la trayectoria se mueve de una posición a la siguiente.

2. Los cortadores de barril dan forma de manera más eficiente a las superficies curvas e inclinadas

Las herramientas de corte de barril se utilizan para una variedad de operaciones de mecanizado, pero en lo que son realmente buenas es en el desbaste y el acabado de paredes planas y ligeramente curvas en el mecanizado de 5 ejes. Debido a la forma de la herramienta de barril, puede obtener el mismo y mejor acabado superficial con un paso hacia abajo mucho mayor. Al utilizar estas herramientas para estrategias de corte avanzadas, puede reducir el tiempo de mecanizado de algunas características hasta en un 70 % en comparación con el mecanizado con fresas de punta esférica.

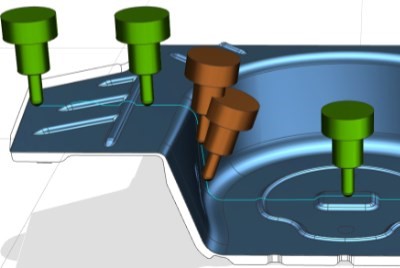

3. La inclinación automática de 3 a 5 ejes evita colisiones del portaherramientas

Una de las grandes ventajas del mecanizado de 5 ejes es la capacidad de inclinar la herramienta lejos de las paredes de la cavidad o la cavidad para evitar colisiones entre el portaherramientas o el husillo. Esto permite el uso de herramientas mucho más cortas, lo que permite un mecanizado más agresivo pero con vibraciones reducidas y un mejor acabado superficial. Esta es una estrategia ideal para piezas con cavidades profundas y detalles finos junto a paredes altas. Con una función de inclinación de 3 a 5 ejes en CAM, puede programar la trayectoria de la herramienta en un modo de 3 ejes más familiar y el software ajustará automáticamente el vector de la herramienta para situaciones en las que el portaherramientas colisionaría con superficies adyacentes.

4. El desbaste adaptativo multieje reduce los tiempos de ciclo

Con un proceso de 5 ejes, puede acercarse a la forma del semiacabado de la pieza, lo que puede reducir significativamente los tiempos del ciclo de acabado. Agregue fresado adaptativo y las reducciones del tiempo total del ciclo pueden ser dramáticas. Con el fresado adaptativo, reduce la profundidad de corte radial (paso a paso) a menos del 25 % del diámetro de la herramienta, pero aumenta significativamente la profundidad de corte axial. Debido a que el grosor de la viruta ahora es mucho más pequeño que el avance por diente de la línea central, puede aumentar sustancialmente la velocidad de avance. Esto da como resultado una acción de corte ligera y rápida, lo que permite un corte más agresivo y tasas de eliminación de metal más rápidas, lo que puede reducir el tiempo de mecanizado hasta en un 60 %. También genera menos calor y vibración en la zona de corte, lo que a su vez soporta un desgaste seguro y predecible del cortador.

La clave para que este proceso funcione es la capacidad de mantener una fuerza de corte constante a lo largo de la rutina de desbaste. Por ejemplo, ejecutar una herramienta en una esquina aumenta repentinamente el acoplamiento del material y hace que las fuerzas de corte en la herramienta aumenten. Este y otros cambios rápidos en la fuerza de corte crean impactos que pueden provocar astillado, un acabado superficial deficiente y una vida útil de la herramienta sustancialmente reducida. Con Adaptive Milling, la trayectoria se modifica automáticamente para mantener una carga de viruta constante, lo que da como resultado un corte más rápido y uniforme. La técnica es particularmente beneficiosa en el desbaste de núcleos y cavidades en aceros para herramientas, así como en el embolsado de materiales HRSA como Inconel y titanio. Combina altas tasas de remoción de metal en estos materiales difíciles y una vida útil más prolongada y predecible de la herramienta.

5. Turbomaquinaria Fresadoras impulsores y blisks en la mitad de tiempo

Turbomachinery Milling del software Siemens NX simplifica el proceso de programación NC para mecanizar piezas rotativas complejas de 5 ejes con múltiples álabes, como impulsores, blisks, álabes y turbinas envueltas. Con un conjunto de funciones específicas del proceso diseñadas específicamente para este tipo de piezas, Turbomachinery Milling de NX CAM permite crear programas de pieza optimizados más rápidamente con tiempos de ciclo sustancialmente más cortos, mejor acabado superficial y una vida útil más larga de la herramienta.

Los nuevos avances en el fresado con turbomaquinaria incluyen:

- + Soporte de nivel de corte de rayas múltiples que permite dividir y mezclar con precisión los segmentos de la superficie en las palas de la turbomaquinaria. La función de niveles de corte en franjas permite que la trayectoria de la herramienta de la hoja se divida en secciones superior, intermedia e inferior que se pueden controlar de forma independiente y luego combinar a la perfección entre las operaciones de corte separadas.

- + Tangent Barrel Tool Support brinda los mismos beneficios que los cortadores de barril brindan para moldear y mecanizar piezas prismáticas en cuchillas y otras paredes curvas estriadas. Estas superficies se pueden mecanizar más de un 50 % más rápido en comparación con el acabado con fresas de punta esférica, y con un mejor acabado superficial y vida útil de la herramienta.

- + Las compensaciones de material personalizadas le permiten ajustar la cantidad de material que queda en la hoja para un control preciso de la eliminación de material en operaciones de semiacabado o acabado final. Esta función avanzada, utilizada por los fabricantes de motores aeroespaciales que tienen estrictos requisitos de tolerancia, permite un mecanizado de alta precisión que puede compensar la deformación flexible de las hojas delgadas durante las operaciones de corte.

6. El torneado proporciona una mejor utilización de las máquinas multitarea

No todos los procesos de 5 ejes ocurren en centros de fresado de 5 ejes. Particularmente con carcasas redondas más grandes, ejes y otros componentes difíciles de mecanizar, ejecutar el mecanizado de 5 ejes en un centro de torneado y fresado a menudo será la forma más eficiente de mecanizar piezas de trabajo complicadas en una sola configuración.

El torneado y fresado es una técnica excelente para mecanizar rápidamente una gran cantidad de material a partir de superficies circulares o cónicas con obstrucciones características, como protuberancias y bridas de costura dividida. Estas operaciones se pueden realizar con herramientas indexables, sólidas, cerámicas, de carburo, redondas, de alto avance y de rascador. Esto hace que el torneado sea una solución ideal para desbaste y acabado con una excelente tolerancia superficial y acabado cuando se utiliza una herramienta de inserción Wiper.

En el torneado y fresado, el posicionamiento de la fresa en relación con la superficie de la pieza es fundamental. En la mayoría de las aplicaciones, es importante cortar el material en el borde delantero del cortador. Esto evitará el corte posterior de la superficie de la pieza, mejorando las condiciones de corte que pueden prolongar la vida útil de la herramienta.