Prediciendo el futuro con Ansys Twin Builder

Informados por un modelo de trabajo virtual de sus diseños, los ingenieros pueden optimizar el rendimiento durante todo el ciclo de vida del producto.

Los dividendos de los gemelos digitales pueden ser enormes. Las empresas pueden realizar mantenimiento predictivo para programar reparaciones antes de que se produzcan pérdidas por tiempo de inactividad del equipo. Pueden estudiar y ajustar los parámetros operativos para maximizar la eficiencia del equipo, al tiempo que minimizan los impactos de la vibración y otras causas de falla. También pueden enviar resultados de rendimiento del mundo real al equipo de desarrollo de productos para respaldar las mejoras continuas del diseño.

Los gemelos digitales permiten a los ingenieros llevar el concepto de creación de prototipos virtuales un paso más allá al construir, validar e implementar un prototipo de producto funcional. Los gemelos digitales están emergiendo como una competencia crítica en la actualidad, y por una buena razón. De hecho, según un informe reciente de ResearchandMarkets, se espera que el mercado mundial de tecnologías de gemelos digitales supere los 63.000 millones de dólares para 2027, lo que refleja una tasa de crecimiento del 41,7 %.

El gemelo digital maximiza el rendimiento y el retorno de la inversión

Los gemelos digitales aprovechan las innovaciones recientes en sensores integrados avanzados para recopilar datos de rendimiento en tiempo real que documentan con precisión lo que sucede en el campo mientras funciona el producto. Estos datos se transmiten al software de simulación de ingeniería, donde estas mismas condiciones se aplican a un modelo virtual del producto. Los ingenieros pueden visualizar el rendimiento real de sus diseños en el campo, con el tiempo, incluidas las condiciones internas críticas, como los flujos de fluidos, así como los cambios invisibles, como los aumentos térmicos y la degradación de los materiales.

Sin sacar de servicio los productos reales, los gemelos digitales permiten a las organizaciones estudiar prácticamente todos los aspectos del rendimiento del producto y optimizarlo. Basado en inteligencia artificial (IA), el paradigma de simulación de gemelos digitales posiciona a las empresas para aumentar drásticamente la eficiencia y el rendimiento financiero de sus activos físicos a lo largo del tiempo, minimizar el tiempo de inactividad mediante la programación estratégica del mantenimiento y reducir sus costos operativos generales.

Ansys impulsa innovaciones continuas para gemelos digitales

Ansys Twin Builder es una plataforma multitecnología con una interfaz de usuario intuitiva que hace que el proceso de creación, verificación e implementación de un gemelo digital sea fluido y accesible incluso para los no expertos. La plataforma Ansys abierta e independiente del proveedor subyacente a Twin Builder le permite integrarse perfectamente con la gama de sensores, solucionadores de física, bases de datos y bibliotecas necesarias para crear y ejecutar un modelo de producto virtual y completamente funcional.

Con el respaldo de la amplia cartera de física de Ansys, Twin Builder representa y aplica con precisión las fuerzas físicas complejas que actúan sobre los productos en funcionamiento, incluidos los efectos hidráulicos, térmicos, mecánicos, eléctricos y otros. El software Ansys tiene el poder y la fidelidad para modelar con precisión relaciones complejas, una variedad de fluidos y estados transitorios y estables. Los ingenieros pueden explorar la causalidad y los modos de falla, y tomar decisiones deterministas utilizando una lente comprobada basada en la física que elimina las conjeturas.

Al incorporar entradas de sensores del producto de trabajo con un modelo de producto virtual dinámico, Ansys Twin Builder replica con precisión las condiciones de campo a lo largo del tiempo, para que los ingenieros puedan optimizar el rendimiento del ciclo de vida.

Al abordar problemas como el desgaste y la fatiga, Ansys Twin Builder también permite a los ingenieros de mantenimiento y reparación ejecutar escenarios hipotéticos y predecir el éxito de cualquier estrategia de remediación antes de implementarla en el producto operativo real.

Las sólidas capacidades de simulación de sensores en Twin Builder admiten casos de uso de implementación en los que los sensores físicos del mundo real se complementan con sensores virtuales. Esto es esencial para llenar los vacíos al observar el rendimiento holístico del producto a nivel del sistema a lo largo del tiempo.

Finalmente, Ansys es único en el uso de modelado de orden reducido (ROM) de última generación, que simplifica la complejidad computacional de los modelos matemáticos para producir tiempos de ejecución más rápidos, sin sacrificar el rigor analítico. ROM admite el diseño rápido de experimentos y barridos de parámetros, al tiempo que reduce significativamente los tiempos de solución y los requisitos de almacenamiento. A través de ROM, los tiempos de ejecución de la simulación se pueden reducir de horas a segundos.

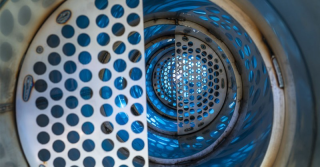

Twin Builder en el trabajo: modelado de un intercambiador de calor

Recientemente, Twin Builder se utilizó para modelar un intercambiador de calor, que es un componente de misión crítica de muchas aplicaciones de calefacción y refrigeración. La corrosión, así como el ensuciamiento, la fatiga mecánica, la vibración y el pandeo son modos de falla comunes para estos dispositivos. Los efectos de todos estos fenómenos a menudo dan como resultado costosos tiempos de inactividad de los equipos, así como altos gastos de mantenimiento y reparación.

Ansys Twin Builder ayuda a identificar posibles modos de falla, como incrustaciones (izquierda) y corrosión (derecha) en un intercambiador de calor industrial antes de que estos problemas afecten el rendimiento del sistema del producto.

Al construir, verificar e implementar un gemelo digital de este intercambiador de calor, el equipo de ingeniería puede aumentar su eficiencia y, en consecuencia, reducir los costos operativos y las emisiones. El equipo también puede predecir el tiempo de mantenimiento a través de sensores virtuales que monitorean las condiciones que resultan en un rendimiento subóptimo y fallas eventuales.

Los ingenieros también pueden predecir la vida útil restante del intercambiador de calor en cualquier momento dado. Si es necesario, los parámetros operativos se pueden ajustar para soportar una vida más larga o un rendimiento más eficaz. Por ejemplo, los ingenieros pueden estudiar y abordar cualquier fuente de vibración acústica, ya sea interna o externa al intercambiador.

Hacer que los gemelos digitales sean prácticos y accesibles

Muchos clientes de Ansys han expresado interés en explorar el concepto de un gemelo digital. Para aquellas empresas que aún no han implementado gemelos digitales, puede haber desafíos importantes, incluido el costo y el esfuerzo necesarios para instalar y mantener sensores físicos en múltiples instalaciones y activos físicos, así como la falta de conocimientos de ingeniería sobre los equipos que han sido corriendo en el campo por un tiempo determinado.

Sin embargo, las nuevas capacidades de calibración híbridas iniciadas por Ansys, en las que los gemelos digitales basados en simulación se enriquecen con información de sensores físicos, se diseñaron para abordar estos obstáculos. Con los gemelos digitales, los clientes pueden implementar sensores virtuales, lo que reduce la cantidad de sensores físicos y los costos asociados. Los gemelos digitales se pueden implementar a escala para rastrear el funcionamiento de los diferentes equipos en una amplia gama de condiciones diferentes. Además, cada gemelo implementado se puede calibrar en función de los datos monitoreados desde su activo conectado. Esto garantiza que el gemelo digital esté lo más cerca posible del activo real en funcionamiento y que se capture cualquier posible desviación (por ejemplo, debido al envejecimiento, que en general no se puede determinar a partir del conocimiento de ingeniería habitual).

Durante los últimos cinco años de desarrollo enfocado, Ansys ha demostrado la capacidad de los gemelos digitales para desbloquear beneficios significativos en los resultados para una amplia gama de clientes, lo que ayuda a evitar costosas fallas de activos, tiempo de inactividad del proceso y mantenimiento excesivo de los equipos. . Con su experiencia en simulación basada en la física, que está en el corazón del concepto de gemelo digital, Ansys está excepcionalmente calificada para ayudar a los clientes a aprovechar los beneficios de los gemelos digitales para sus propias aplicaciones críticas de productos.