La simulación es la base de los nuevos diseños de muelles helicoidales ligeros

Si la suspensión de su vehículo está fallando, definitivamente lo sabrá. El viaje puede ser bastante dinámico, como cuando un vehículo choca contra un bache en la carretera, por ejemplo. Ese impacto causado por la rueda que golpea el bache empuja la rueda hacia arriba y el conductor recibe y siente la fuerza de ese impacto directamente. Esencialmente, es el resorte el que absorbe el impacto, mientras que el amortiguador amortigua la energía que sale de esta interacción para brindar un andar más estable y ayudar a mantener las cuatro llantas en contacto con la carretera. Esto es cierto ya sea que los resortes helicoidales soporten vehículos con sistemas de propulsión convencionales o eléctricos.

En un vehículo eléctrico (EV), el peso de un componente de suspensión de resortes helicoidales puede afectar significativamente el rendimiento, todos los cuales son preocupaciones importantes para los fabricantes de equipos originales (OEM), los proveedores automotrices de primer nivel y los consumidores. Mubea Fahrwerksfedern GmbH, un proveedor automotriz especializado en componentes de vehículos livianos, recurrió a Ansys para abordar estas inquietudes. El uso de la simulación permitió a Mubea optimizar sus diseños de resortes de carga lateral tanto en peso como en rendimiento en aplicaciones de suspensión de vehículos eléctricos.

Para Mubea, la simulación es un factor clave para la verificación y validación de sus componentes y sistemas de suspensión automotriz, incluidos sus diseños únicos de resortes. El motivo de la simulación es que este resorte, también conocido como resorte de punto medio de fuerza, gestiona las cargas vivas en paralelo con el suelo, por lo que incluso los pequeños errores de diseño pueden generar costos significativos debido al daño del eje del vehículo; errores que se anticipan fácilmente mediante la simulación. .

“En el caso de los resortes helicoidales cilíndricos, en los que la fuerza se aplica en paralelo, el diseño quizás aún se pueda llevar a cabo utilizando fórmulas analíticas”, dice Sergej Schneider, ingeniero de tecnología de simulación en Mubea. “Sin embargo, la simulación es esencial para el diseño económico y oportuno de nuestros resortes, que están sujetos a fuerzas laterales y tienen varias formas de deflexión y resortes helicoidales”.

Las herramientas de optimización y simulación de Ansys, junto con el soporte del socio de canal de élite de Ansys, CADFEM, ofrecen a Mubea una ayuda indispensable para encontrar la variante óptima para la construcción de componentes ligeros perfectos.

Desentrañando misterios de diseño en un entorno de simulación

Mubea modela resortes helicoidales con una aplicación desarrollada internamente llamada GRASP-Designer, que utiliza la construcción matemática de Non-Uniform Rational B-Splines (NURBS). Las NURBS se utilizan generalmente para describir formas complejas en 2D o 3D. Son comunes en las aplicaciones de diseño asistido por computadora (CAD).

El análisis de elementos finitos (FEA) requerido para estos componentes está cubierto por Ansys Mechanical APDL (Ansys Parametric Design Language). Habilitar los cálculos dentro de un entorno de simulación implica definir la superficie lateral del cuerpo cilíndrico paramétrico como una superficie NURBS cerrada o una curva cerrada que define el borde exterior. La incorporación de puntos de control que representan esta red de control opera en segundo plano, lo que permite realizar cálculos posteriores. Durante el proceso, no todos los puntos de control se liberan como parámetros, sino como un resumen de los puntos significativos identificados en términos de diámetro, desplazamiento e inclinación, los cuales sirven para reducir los parámetros de optimización del modelo.

Estructura y manipulación de la superficie lateral del cuerpo.

Estructura y manipulación del bobinado en el plano UV.

El uso de un número variable de puntos de control y el número correspondiente de bobinas permite el bobinado múltiple del resorte helicoidal en el cuerpo cilíndrico. En este escenario, tanto el primer como el último punto de control son fijos, mientras que otros pueden moverse libremente dentro del plano UV. El grado de la curva NURB afecta la influencia local del punto de control de la bobina en la geometría del resorte helicoidal.

Saltando a la optimización con Ansys optiSLang

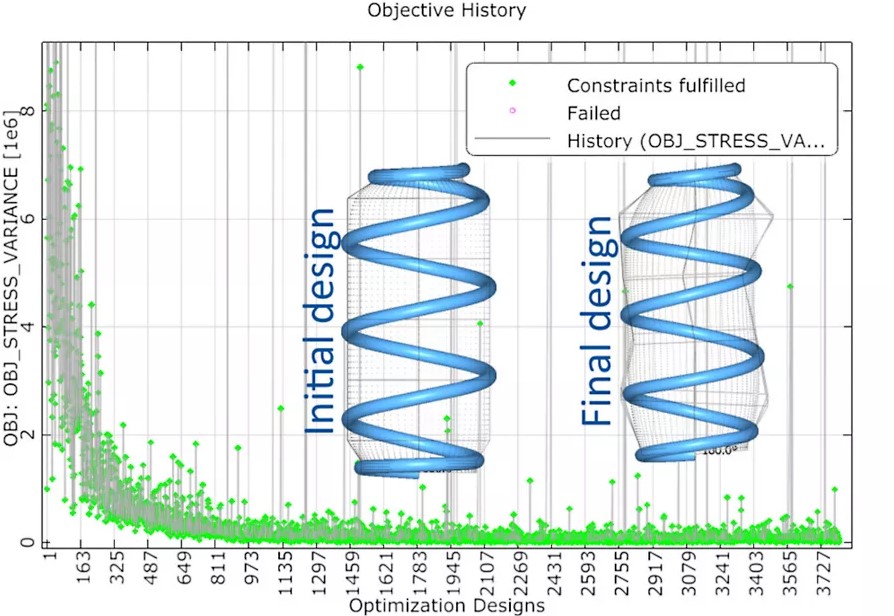

Una vez que los resortes se modelan matemáticamente, las técnicas de optimización se pueden introducir en el análisis de simulación y modelado utilizando Ansys optiSLang. La evaluación de diferentes variables de entrada y salida ayuda a Mubea a lograr un diseño que cumpla con las expectativas de peso y rendimiento. Cada desafío se resuelve iterativamente, con cada iteración acercándose a una solución optimizada.

En la carretera, los resortes helicoidales están sujetos rutinariamente a cargas tanto estáticas como dinámicas durante los eventos de compresión y extensión como parte de la suspensión del vehículo, y ocupan espacio en el proceso. La evaluación de la carga estática se basa en el esfuerzo cortante, mientras que la evaluación de la carga dinámica se basa en un parámetro de daño. Durante la optimización, se establecieron restricciones en torno a los límites de tensión, el daño y la uniformidad de la tensión de corte o el daño en un área específica del resorte helicoidal para informar el uso del material. También se prestó especial atención al punto de instalación del resorte en relación con el tamaño total del resorte, lo que ayudó a anticipar posibles daños.

Mubea simuló 4000 variantes en optiSLang para determinar el diseño final óptimo.

En el ejemplo que se muestra arriba, se utilizó un resorte helicoidal cilíndrico basado en un diseño preliminar analítico. Se realizó la simulación de 4000 diseños en optiSLang para lograr el diseño optimizado final. En Mubea, optiSLang se utiliza habitualmente para comprobar entre 4000 y 6000 diseños para encontrar la mejor variante de forma rápida y eficaz. Para el ingeniero de simulación de Mubea, Sergej Schneider, la optimización del diseño con Ansys optiSLang se ha vuelto indispensable.

“El diseño automatizado de resortes helicoidales con optiSLang ha demostrado ser extremadamente práctico”, dice Schneider. “El diseño automatizado es convincente en dos aspectos: a través de resultados de alta calidad en el menor tiempo posible y al encontrar soluciones sensatas, especialmente donde el diseño manual es difícil. La gran ventaja del diseño automatizado radica en la homogeneización de la tensión y, en particular, de las curvas de daño, que de otro modo suponen un gran desafío en el diseño manual”.