La realidad del taller digital: CAD y modelado del cuadricóptero

Bienvenido de nuevo a nuestra serie de blogs semanales diseñada para mostrarle cómo se desarrolla el concepto de un taller de máquinas digitales en la vida real. Sigue la creación de un juego de moldes de cuadricóptero como una forma de ilustrar cómo funciona un taller de máquinas digitales y por qué es superior a otros enfoques de desarrollo de productos.

Comienza digital, continúa digital

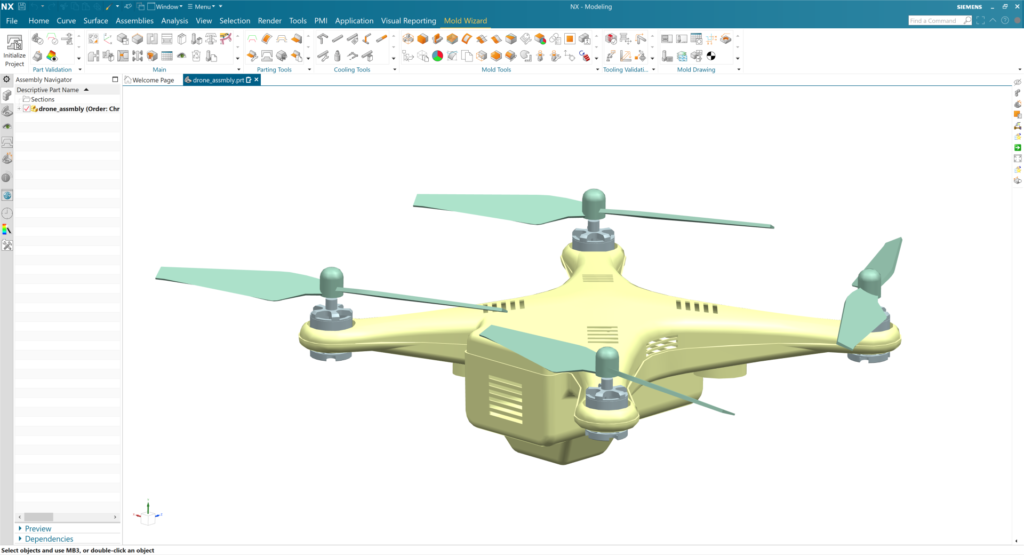

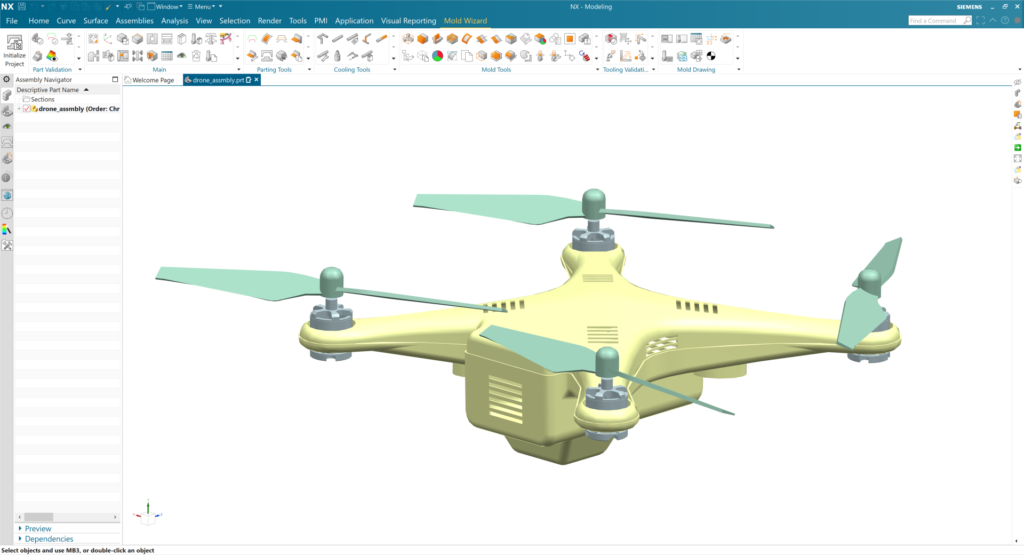

Esta publicación comenzará en el lugar donde comienza la mayoría de la producción de moldes: con datos CAD. Estos datos CAD en particular me llegaron en formato STEP, aunque podría haber trabajado con prácticamente cualquier dato CAD. La solución de diseño de moldes que utilicé, NX Mold Design, acepta datos de la mayoría de los sistemas CAD en formatos nativos y formatos de archivo neutrales como IGES, STEP y Parasolid.

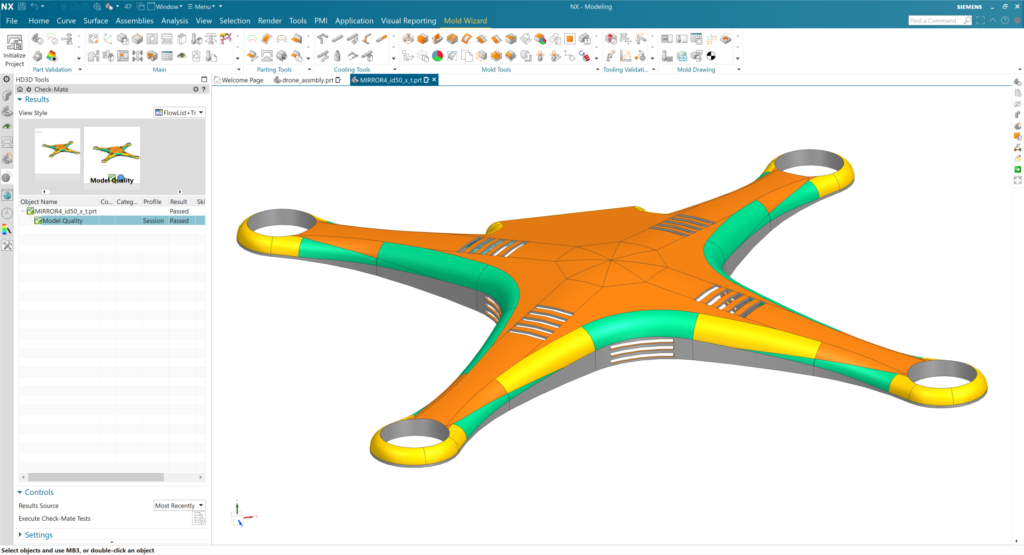

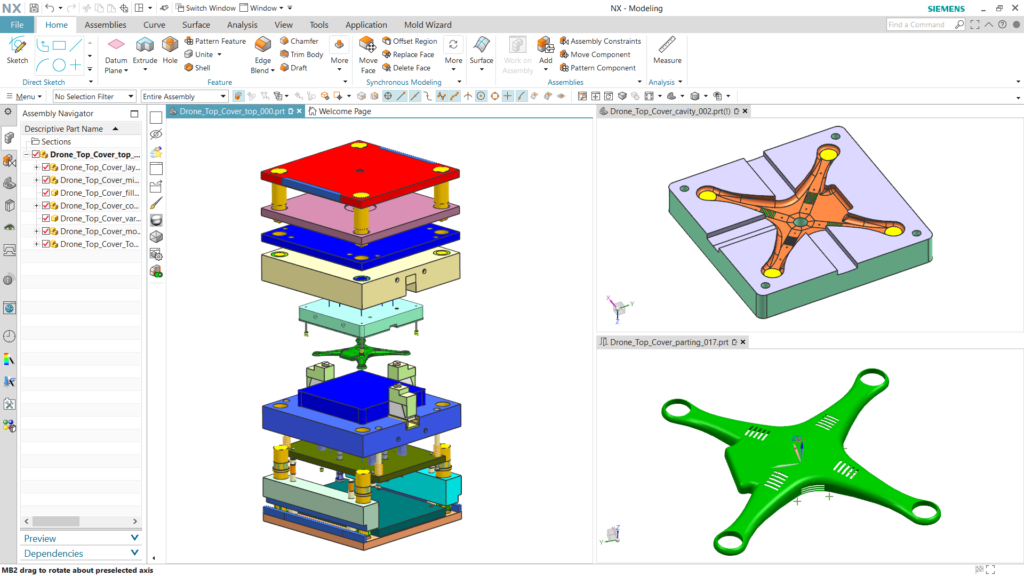

Este es el ensamblaje del cuadricóptero en NX CAD.

NX Mold Design se basa en NX, por lo que disponía de sólidas herramientas de diseño para trabajar con la geometría CAD. Los sistemas menos capaces pueden manejar piezas y moldes básicos, pero debido a que NX Mold Design utiliza Synchronous Technology, se adapta bien a formas más complejas, como la cubierta superior de este cuadricóptero. Además de las tareas típicas de diseño de moldes, como definir líneas de separación y deslizadores, parchear superficies, etc., agregué nervaduras a la pieza para fortalecerla y mejorar el flujo de plástico. Synchronous Technology hizo este trabajo rápido e intuitivo.

Para capturar la intención del diseñador en el modelo CAD, incluí información de producto y fabricación (PMI), como tolerancias y acabado superficial. Estos datos de PMI se usarían más tarde para automatizar la programación de CAM y CMM en NX, algo que se discutirá en publicaciones posteriores. El proceso impulsado por PMI nos permitió capturar y transferir digitalmente la intención del diseño hasta la producción, al mismo tiempo que automatizamos el proceso de principio a fin.

Comenzar el diseño del molde con datos CAD estableció la base del Taller de Máquinas Digitales: una representación digital de cada aspecto del molde que fluye a través de todo su proceso de desarrollo, desde el diseño hasta el mecanizado (tanto sustractivo como aditivo en este ejemplo) hasta la inspección final.

Automatización del Diseño

Una fortaleza clave de NX Mold Design es cuánto del proceso de diseño de moldes puede automatizarse mediante el uso de su tecnología Mold Wizard integrada. Por ejemplo, utilizando la geometría CAD del cuadricóptero, NX Mold Design creó automáticamente el negativo: la geometría precisa del molde de fundición. Además, NX Mold Design proporciona un flujo de trabajo estructurado basado en las mejores prácticas de los expertos. Esta capacidad avanzada guió a los ingenieros de diseño a través de un proceso eficiente paso a paso que también integró algunos de los pasos más complicados en secuencias automatizadas. Pero me estoy adelantando.

This is the top cover mold assembly of the quadcopter.

¿Se podría moldear esta pieza?

Antes de ir demasiado lejos con este proyecto, quería comprobar la moldeabilidad de nuestra pieza. Tuve una verificación visual de los lados del núcleo y de la cavidad, pero también usé las herramientas de diseño de moldes de NX para obtener automáticamente información sobre los ángulos de inclinación, las socavaduras y las esquinas afiladas, elementos que harían que la pieza fuera imposible o difícil de moldear. El software hizo que los resultados fueran fáciles de interpretar. Por ejemplo, los espesores de pared se mostraban como áreas codificadas por colores en el modelo de la pieza.

Esta es la validación parcial de la tapa superior del cuadricóptero en NX.

El análisis de calado mostró algunas áreas con calado insuficiente. Nuevamente, Synchronous Technology en NX vino al rescate aquí, ya que hace que sea fácil y sencillo trabajar con geometría importada. Edité la geometría para aumentar el borrador y volví a ejecutar el análisis para asegurarme de que lo tenía donde quería. Al detectar problemas como este a tiempo, pude ayudar a evitar la pérdida de tiempo y esfuerzo que podría haber ocurrido si enviáramos a nuestro proveedor una pieza que no se podía moldear como se diseñó.

Simulación de flujo de molde

La simulación de flujo de molde fue otro paso que tomé para asegurarme de que no tuviéramos sorpresas a la hora de moldear esta pieza. Una simulación de flujo de molde en la geometría de la pieza puede identificar problemas como líneas de soldadura, tiros cortos, trampas de aire y deformaciones al principio del proceso de diseño cuando no es tan costoso solucionarlos como lo sería más adelante.

No tuve que dejar el entorno NX para hacer esto. La funcionalidad avanzada de análisis de flujo de moldes (NX EasyFill impulsado por Moldex3D) está totalmente integrada en NX Mold Design.

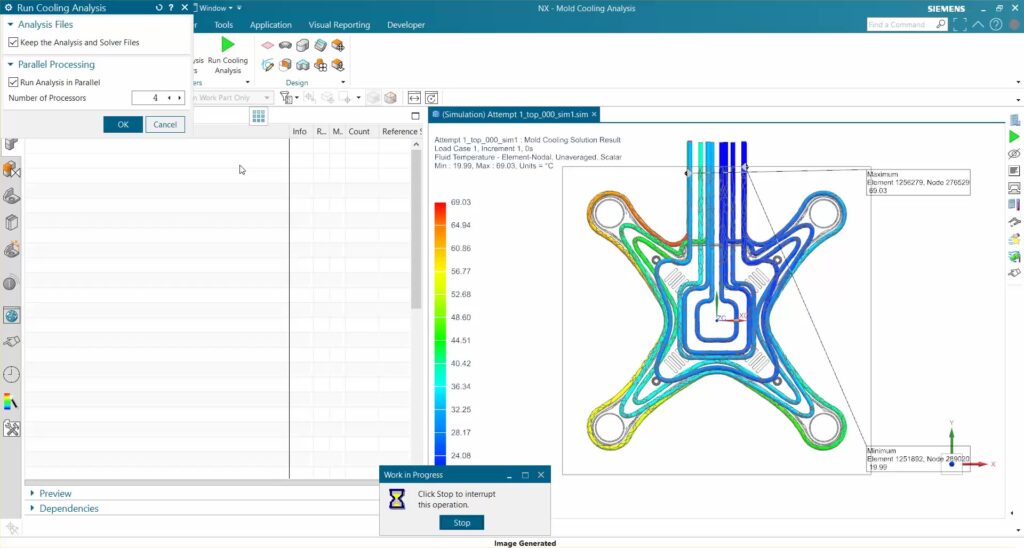

Configurar la simulación fue sencillo y rápido. Primero, agregué componentes como corredores, compuertas y un sistema de enfriamiento a la geometría de nuestra pieza. Los asistentes de puerta y corredor me dieron muchas posibilidades para elegir. Incluso hay un asistente de ubicación de puertas que ayudó a determinar dónde colocar las puertas. Después de establecer las condiciones para el análisis, el formato del informe, etc., estaba listo para comenzar.

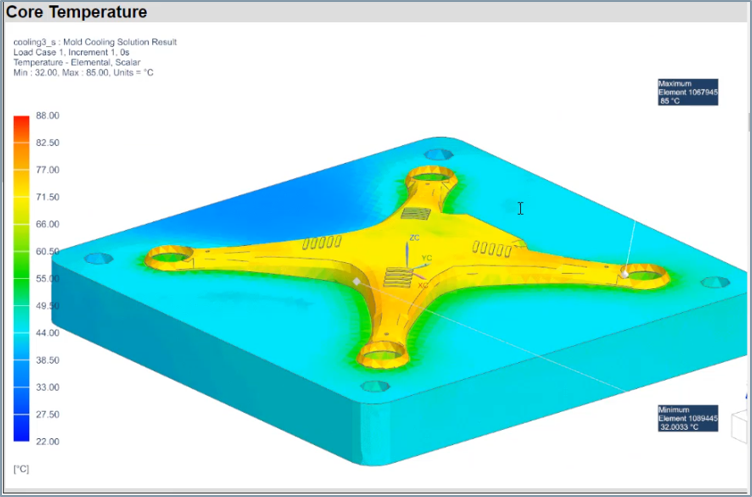

Esta es la distribución de la temperatura central de la cubierta superior del cuadricóptero.

Otra potente tecnología de diseño de moldes de NX que utilicé fue el análisis de enfriamiento de moldes. Quería pensar un poco en el enfriamiento, ya que es la parte del proceso de moldeo por inyección que lleva más tiempo y, por esa razón, el tiempo de enfriamiento del molde en última instancia, juega un papel importante en la rentabilidad de un producto plástico. Anteriormente, los cálculos de enfriamiento tomaban mucho tiempo y los usuarios tenían que cambiar entre los sistemas CAD y CAE. Ahora está todo en un solo sistema, por lo que el flujo de trabajo es mucho más rápido. Para esta parte, la simulación confirmó que los canales de enfriamiento conformados en 3D que creé conducirían a los tiempos de enfriamiento más cortos (hasta un 10 % menos que los canales de enfriamiento tradicionales).

Este es el análisis de enfriamiento conforme de la cubierta superior del cuadricóptero.

Estimación de costos de herramientas

Resultó que no encontré ningún problema con el flujo del molde que me obligara a cambiar la geometría de la pieza. Si eso hubiera sido necesario, cualquiera de los cambios que hice habría sido visible en todos los pasos siguientes del proceso de diseño del molde, incluido el mecanizado, la inspección, etc.

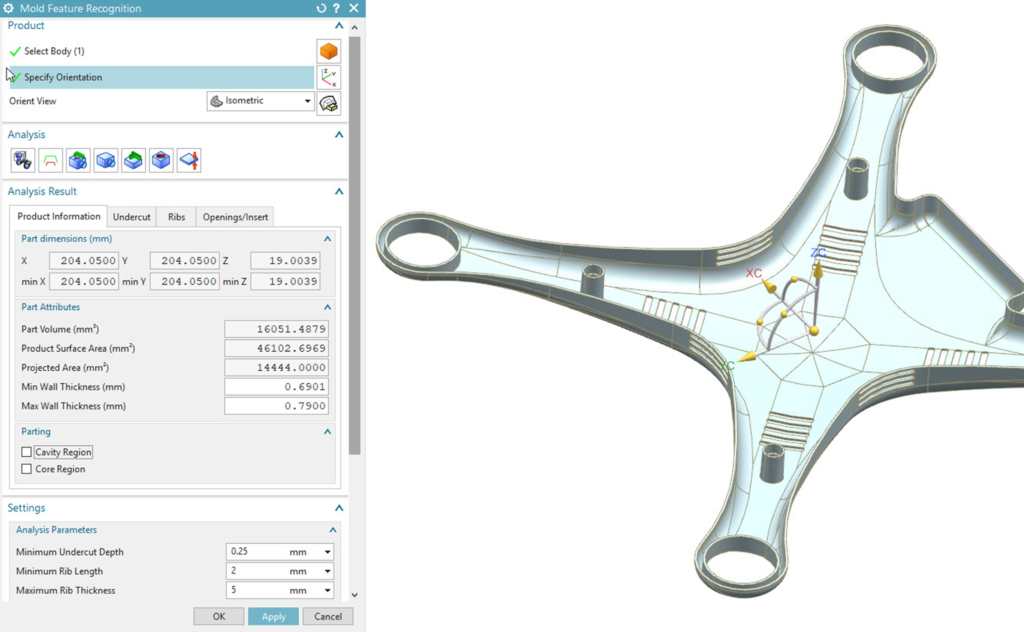

Sin embargo, hice otro cambio en la pieza, no para mejorar el flujo del molde, sino para ahorrar costos de herramientas. Los fabricantes de moldes dedican una gran cantidad de tiempo y dinero todos los meses a cotizar costos de moldes, a menudo para piezas que nunca se convertirán en trabajos reales. Tuve la suerte de tener acceso a una forma rápida de calcular los costos de las herramientas, NX Feature2Cost, que reconoce los parámetros geométricos que impulsan los costos, como el área de superficie, el volumen, el grosor de la pared, las nervaduras, las aberturas y las socavaduras.

Esto muestra el reconocimiento automático de características para estimar los costos de herramientas para piezas, como la cubierta superior del cuadricóptero.

En este caso, el diseño inicial utilizaba rejillas de ventilación en la cubierta del cuadricóptero que requerían una herramienta muy pequeña (2,5 mm). Los extendí para que en su lugar se pudiera usar una herramienta estándar de 4 mm. Hice esto durante el proceso de diseño del molde, sabiendo que el cambio fluiría sin problemas a todas las operaciones posteriores.

Reutiliza bibliotecas ya existentes

Mientras construía el resto del ensamblaje del molde, gran parte del trabajo ya estaba hecho. Por ejemplo, el software detectó automáticamente el tamaño correcto de la pieza de trabajo, aunque podría haberlo cambiado si hubiera querido. Además, el parcheo de las aberturas (en preparación para crear la cavidad y el núcleo del molde) se simplificó mediante el uso de herramientas avanzadas. Esto hizo que parchear las aberturas de las rejillas de ventilación fuera mucho más simple de lo que habría sido usando los comandos CAD estándar. El software me guió en la creación de las líneas de separación y, una vez hecho esto, con un solo clic se realizó la extracción del núcleo y la cavidad.

Para el resto del ensamblaje del molde, utilicé componentes de molde estándar de la biblioteca NX Standard Parts and Mold Base. Esta base de datos incluye una extensa lista de bujes, elevadores, deslizadores y otros componentes estándar, así como bases de moldes de una variedad de proveedores como DME, Futaba, HASCO y LKM. Después de encontrar la base del molde que quería, por ejemplo, era una simple cuestión de arrastrarla y soltarla en el diseño. También es posible crear sus propios componentes reutilizables y guardarlos en bibliotecas personalizadas.

Esto muestra el ensamblaje del molde de la cubierta superior del cuadricóptero.

Pasando a Mecanizado

En este punto, mi montaje del molde estaba hecho. La creación de dibujos en 2D de un ensamblaje de molde es un proceso automatizado de un solo clic, así que seguí adelante y creé dibujos para mis registros. Los dibujos en 2D son opcionales, ya que he agregado los datos de PMI anteriormente que pueden impulsar sin problemas los procesos posteriores, como la programación CAM y CMM.

Las próximas publicaciones de esta serie explicarán cómo el resto del equipo aprovechó los datos digitales que creé usando NX Mold Design, el gemelo digital de este molde, para optimizar la programación NC de las caras del molde y los componentes de la estructura del molde. Veremos la programación de núcleos y cavidades, la programación de placas de molde, la validación de procesos, el posprocesamiento y la creación de documentación en el taller.