KTM y Ansys aceleran a fondo en la electrificación de motos de cross

En una moto de cross, casi cualquier terreno es un juego limpio. Una vez que llegas a las carreteras secundarias, es fácil corregir el rumbo a través de campos abiertos o áreas boscosas para llegar a donde vas (o no). Algunas personas han identificado a estas poderosas pero ágiles máquinas para surfear grava y tierra y saltar rocas como las campeonas indiscutibles del todoterreno, perfectas para la exploración en lugares a los que los vehículos más grandes simplemente no pueden ir.

El ciclismo de tierra tiene que ver con la conexión forjada en la carretera o en el camino entre el ciclista y el medio ambiente. Esta conexión y el viaje hacia el cero neto están evolucionando las reglas de compromiso, específicamente, ¿qué sucede cuando electrificas una moto de cross?

Con el apoyo del socio de canal de Ansys, CADFEM, KTM, un gran fabricante europeo de motocicletas, usó la simulación para descubrir hasta qué punto podía ampliar los límites del rendimiento de las bicicletas eléctricas y la innovación de sus modelos de calle y todoterreno en un entorno ecológico. Diseño de motores eléctricos y baterías de tracción.

La simulación impulsa el desarrollo de baterías completamente abiertas

La demanda de bicicletas eléctricas está en aumento. Pueden ser más costosos inicialmente, pero el alto precio de adopción se compensa rápidamente con costos más bajos de combustible y reparación. En lo que respecta a las compensaciones de rendimiento, las motos de cross eléctricas son esencialmente versiones más livianas, silenciosas y ágiles de sus primas que consumen gasolina y experimentan una entrega de energía más instantánea y eficiente con una huella de carbono mucho más pequeña.

También requieren menos mantenimiento, lo que significa más tiempo en la carretera o en los senderos.

Ansys ayudó a KTM a transmitir todos estos beneficios a sus clientes en sus modelos eléctricos actualmente en desarrollo a través de un proceso de diseño basado en simulación en numerosas disciplinas, desde mecánica estructural y compuestos hasta aerodinámica y termodinámica. Y, cuando se ejecutó en un grupo de alto rendimiento, KTM pudo desarrollar con éxito una batería más competitiva e innovadora para la moto todoterreno eléctrica.

Flujos de trabajo de diseño virtual Encuentra hotspots térmicos

La gestión térmica de la batería es un tema central en la movilidad eléctrica. El objetivo del equipo de KTM era implementar un flujo de trabajo escalable que permitiera el diseño, la validación y la verificación virtuales de una batería de tracción con propiedades térmicas optimizadas para maximizar la autonomía, acelerar los tiempos de carga, reducir el envejecimiento mediante la distribución de la temperatura y evitar el sobrecalentamiento que puede conducir a una fuga térmica.

El desarrollo de una batería de tracción para el diseño de la bicicleta eléctrica de KTM que tiene en cuenta múltiples físicas requirió alejarse del uso solitario de varias herramientas de Ansys. Normalmente, las simulaciones separadas de los campos de temperatura o el comportamiento del flujo son suficientes en las etapas iniciales de su proceso de desarrollo previo. Sin embargo, la optimización de la batería de tracción de bicicletas eléctricas exige la consideración simultánea de evitar los puntos calientes térmicos, la distribución de la temperatura y la mejor constelación para una carga rápida y eficiente.

“Al acercarnos a la movilidad eléctrica, pudimos aprovechar fácilmente nuestra propia experiencia en el desarrollo de motocicletas”, dice David Singer, ingeniero de simulación para multifísica, KTM R&D. “Sabemos lo que importa cuando se construye el chasis y la suspensión de una bicicleta o se diseñan procesos de desarrollo eficientes. El desafío adicional para nosotros implicó el diseño y desarrollo del motor eléctrico y la batería de tracción”.

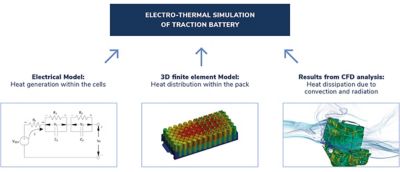

Para abordar estos desafíos, el equipo de KTM desarrolló un flujo de trabajo de simulación habilitado por Ansys Twin Builder que consta de tres submódulos acoplados a nivel del sistema, todos intercambiando datos de entrada y salida durante el cálculo.

Se utilizó un modelo agrupado eléctrico para la generación de calor por celda en función de la temperatura de cada celda y su estado de carga (SOC). Luego, los valores resultantes se introdujeron en un modelo térmico compacto derivado de los modelos 3D del método de elementos finitos (FEM) que calculan la distribución de temperatura de la batería. Se creó un tercer submódulo basado en análisis de dinámica de fluidos computacional (CFD) para calcular la disipación térmica de la carcasa de la batería como resultado de la convección y la radiación.

Se realizó reducción de orden de modelo en Ansys Mechanical vía extensión CADFEM. Luego, el modelo de pedido reducido (ROM) se importó a Twin Builder. La herramienta altamente especializada «Reducción de modelos dentro de Ansys», desarrollada por CADFEM, también permitió la extracción de modelos de orden reducido desde Mechanical con muchos menos grados de libertad, acelerando drásticamente los tiempos de cálculo sin una pérdida significativa de precisión. La verificación de la ROM del paquete de baterías se logró mediante la simulación transitoria de un modelo 3D completo para rastrear la precisión y determinar la configuración óptima de los parámetros para la reducción del orden del modelo en Mechanical.

Simulación eléctrica-térmica compleja acoplada.

“Usando la solución Ansys, producimos un modelo eléctrico basado en un modelo de circuito equivalente (ECM) que podemos emplear para calcular el rendimiento eléctrico y la pérdida de celdas de iones de litio en función del SOC y la temperatura”, dice Singer. “A través de pruebas experimentales, llegamos y extrajimos los parámetros requeridos para todos los componentes del circuito de los datos de prueba. A partir de ahí, pudimos modelar el comportamiento instantáneo y dinámico de la celda para capturar mejor el calor generado por las celdas a diferentes temperaturas y estados de carga”.

El kit de herramientas del asistente de batería de Twin Builder hace su magia

Actualmente, los esfuerzos de prueba de celdas de I + D de KTM se llevan a cabo internamente. Lo que surgió de este requisito fue una base de datos de celdas de todas las opciones consideradas para cualquier proyecto dado. Básicamente, todos los datos de prueba relacionados se miden y registran durante las descargas de pulsos a varias temperaturas, luego se incorporan desde la base de datos al kit de herramientas Battery Wizard en Twin Builder, que genera automáticamente las tablas de búsqueda de ECM requeridas por celda.

Trabajar dentro de este marco facilita cambios rápidos entre diferentes celdas en el modelo del sistema para entregar rápidamente información que respalde el proceso de toma de decisiones de los equipos de diseño. Una vez que se crean las tablas de ECM de una sola celda, el asistente puede conectar los ECM de celda en paralelo y en serie de acuerdo con las especificaciones del paquete para configurar un modelo eléctrico preciso para el módulo de la batería. En este caso, el módulo ECM se implementó y acopló en la simulación final del sistema Twin Builder.

Las capacidades subyacentes de secuencias de comandos de Python de Twin Builder proporcionaron una manera eficiente de acoplar modelos a los resultados apropiados.

Cuando descubrir la estabilidad del paquete de baterías es simplemente una cuestión de grados

También se dedicó un gran esfuerzo a la validación del modelo de simulación frente a datos de pruebas experimentales. La combinación de mediciones de corriente constante y de descarga dinámica permitió la validación iterativa del modelo acoplado, desde el voltaje de salida del ECM para una sola celda hasta el voltaje y la temperatura previstos para toda la batería.

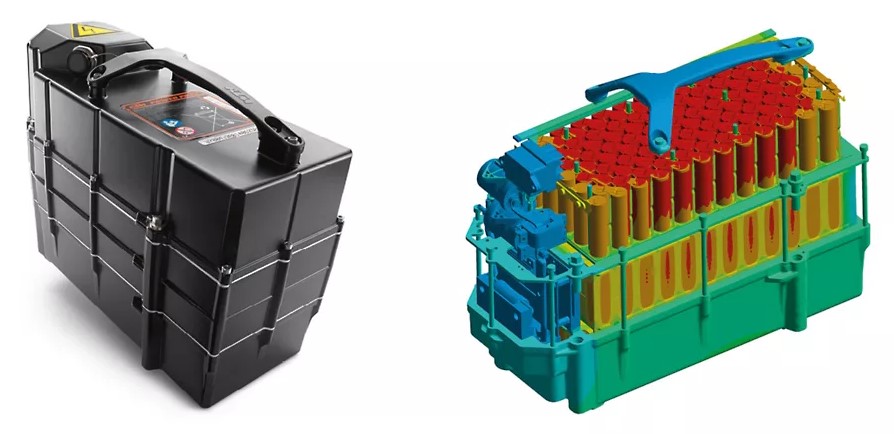

En el caso de una sola celda, el voltaje de salida previsto mostró un error de menos de 20 milivoltios (mV). Para el modelo de paquete de batería general, se logró una desviación de temperatura de menos de 2 °C para ciertos ciclos de manejo en comparación con las temperaturas de celda medidas, lo que resultó en un diseño de paquete de batería estable.

Modelo simulado (izquierda) de paquete de batería electrónica freeride real (derecha).

Prediciendo el futuro con modelos electrotérmicos

Una vez implementado por completo en Twin Builder, el modelo electrotérmico del paquete de baterías podría simular ciclos de manejo del mundo real y predecir salidas de datos, incluidas temperaturas máximas y distribución de temperatura, así como la transferencia de calor.

“Independientemente de la complejidad y el tamaño del modelo, ahora podemos resolver cálculos de ciclos de manejo de una hora casi en tiempo real, mientras que los modelos más simples pueden tomar solo unos minutos”, dice Singer. “La inclusión de un paquete de batería virtual también ayudó a nuestro equipo a identificar y eliminar posibles problemas en el diseño de la batería, incluidos los problemas de diseño al principio del proceso de desarrollo”.

En última instancia, fue la precisión de los valores absolutos predichos que surgieron del análisis del modelo lo que respaldó una toma de decisiones más segura que condujo a mejores diseños de paquetes de baterías. De hecho, estos valores se convirtieron en un criterio importante para determinar las propiedades de refrigeración por aire del paquete de baterías. Por ejemplo, utilizando un modelo virtual, el equipo de KTM podría evaluar las ventajas y desventajas entre las geometrías de alojamiento de paquetes de baterías propuestas, así como el diseño de los carenados de motocicletas para optimizar el flujo de aire.

Un hoyo en uno con Ansys

Hoy, la larga relación de KTM con Ansys y su socio de canal CADFEM juega un papel integral en el proceso de desarrollo de la batería de tracción de KTM.

“Con más de 10 años de experiencia en el uso de la simulación de Ansys, nuestro equipo de I+D considera que Ansys es un socio valioso”, dice Singer. “Además de la adquisición de software y hardware, contamos con el apoyo de CADFEM para la capacitación, los flujos de trabajo personalizados y el soporte técnico de simulación de Ansys, así como la participación en proyectos conjuntos, todo lo cual nos brinda una gran ventaja competitiva”.