El truco que utiliza Havells India para perfeccionar su diseño con la simulación CFD de Ansys

Como en muchas otras partes del mundo, la calidad del aire es un gran problema en la India, especialmente en el norte del país, donde el índice de calidad del aire (ICA) alcanza con frecuencia valores superiores a 100, lo que se considera insalubre para los grupos sensibles. Havells India Ltd. decidió entrar en el mercado de los purificadores de aire para ayudar a resolver este problema. Pero no pretendían fabricar otro producto estándar que no se distinguiera de la competencia. Ashit Kumar, director de simulación de dinámica de fluidos computacional (CFD) de Havells, dice que la empresa quería «deleitar» a sus clientes y fabricar un purificador de aire que fuera «aspiracional».

Así, Havells Studio diseñó el purificador de aire Meditate para que fuera un complemento estético de alto rendimiento para cualquier habitación, con funciones avanzadas como un módulo fotocatalítico de dióxido de titanio (TiO2) para descomponer los compuestos orgánicos volátiles (COV). Han creado un sensor desmontable que controla el AQI cerca del lugar donde se está sentado, en lugar del AQI cerca del propio purificador. Incluso se puede recargar el móvil colocándolo encima del purificador en lugar del sensor desmontable.

Y lo que es más importante, utilizaron simulaciones CFD de Ansys para garantizar que el flujo de aire a través de las tres etapas del purificador -la carcasa y el filtro de absorción de partículas de alta eficacia (HEPA), el ventilador y el módulo de TiO2- se optimizara para obtener la máxima capacidad de purificación.

«Esta optimización no habría sido posible sin simulaciones CFD, ya que había muchos parámetros interconectados que comprender», afirma Kumar. «Ansys Fluent nos ayudó a monitorizar el flujo de aire en las tres etapas del purificador y a ajustar el diseño hasta conseguir unas condiciones de flujo óptimas en cada segmento.»

Una historia de tres etapas

El purificador de aire Meditate de Havells consta de tres etapas: un filtro HEPA en la parte inferior, un rotor o «soplador» en el centro y un módulo fotocatalítico de TiO2 en la parte superior. El rotor giratorio aspira aire a través del filtro HEPA, donde se capturan y filtran partículas de diversos tamaños. A continuación, el aire pasa por el ventilador y llega al módulo de TiO2, donde las longitudes de onda UVH y UVC inciden sobre el catalizador de TiO2, que adsorbe los compuestos orgánicos volátiles (COV) y los descompone en componentes más pequeños y no tóxicos.

Aunque inicialmente pueda parecer que mover el mayor volumen de aire a través de la unidad purificadora es deseable para limpiar más aire rápidamente, cada etapa del purificador tiene unos requisitos que hacen que esto no sea realista. En el filtro HEPA, la caída de presión aumenta al aumentar la velocidad del aire, por lo que el caudal de aire debe moderarse para mantener baja la caída de presión.

Una consideración importante del ventilador es el ruido generado por el rotor que gira rápidamente. Dado que el purificador se utiliza en habitaciones domésticas, debe ser relativamente silencioso para no molestar a los ocupantes. Esto limita la velocidad de funcionamiento del soplador y también dicta su diseño.

En la etapa superior, los COV se adsorben en la superficie de pequeñas partículas catalíticas de TiO2. Mientras están adsorbidos, la luz UVH y UVC incide sobre los COV, que se descomponen fotocatalíticamente. Pero para que esto ocurra, los COV deben permanecer un tiempo mínimo en la superficie del TiO2. Si el aire se mueve demasiado rápido en esta etapa, los COV eludirán las partículas catalíticas de TiO2 y saldrán del purificador sin cambios y aún tóxicos. Dado que sólo se mantiene una velocidad de flujo de aire en todo el purificador, deben tenerse en cuenta las necesidades de cada etapa para optimizar el rendimiento del purificador.

Simulación CFD en tres fases

Selección del filtro de purificación (filtro HEPA) y diseño de la carcasa exterior

El diseño del filtro HEPA poroso controla la caída de presión y dificulta la conducción del flujo de aire desde el interior del purificador hacia el exterior. Afecta directamente a la cantidad de material particulado que atraviesa el filtro y afecta a los requisitos del soplador para aspirar el aire del interior y guiarlo hacia el exterior.

«Utilizamos Fluent para ayudarnos a determinar el grosor, la altura y la posición adecuados del filtro HEPA», explica Kumar.

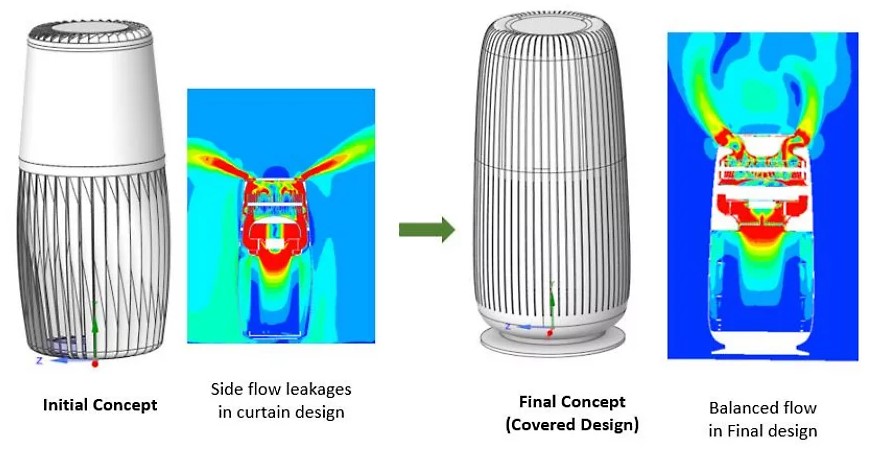

En el diseño inicial de la carcasa exterior (véase la figura 1), la simulación mostró que parte del aire se escapaba por los laterales de la unidad purificadora, antes de llegar a la unidad purificadora catalítica superior. Esto significaba que algunas partículas y COV pasaban a la atmósfera ambiente, para ser respirados por cualquiera que se encontrara en la sala. Esto se debía en parte al grosor del propio filtro.

En el diseño cubierto, el filtro HEPA -el elemento azul de forma cilíndrica que aparece en la parte inferior de las imágenes de simulación- se hizo más grueso en la parte inferior y en los laterales. En combinación con el nuevo diseño de la carcasa, las simulaciones demostraron que todo el flujo de aire permanecía dentro del purificador, saliendo por las toberas de la parte superior una vez completada toda la purificación.

Diseño del ventilador

El diseño del soplante afecta directamente al campo de flujo, los requisitos de potencia y el nivel de ruido del purificador. También determina la velocidad y la ubicación del flujo de aire a través del catalizador de TiO2 y el purificador UV por encima del soplante. Lo ideal es que el soplante proporcione un flujo a través de la parte central del módulo de TiO2 a la mayor velocidad posible, dejando tiempo suficiente para que el catalizador descomponga los COV.

Los ingenieros de Havells estudiaron cuatro diseños de soplante (véase la figura 2) y los patrones de flujo que provocaban a través del purificador utilizando Fluent. Aunque el diseño D2 mostraba originalmente el mejor patrón de flujo y velocidad para suministrar el aire al módulo catalítico, era demasiado ruidoso.

Finalmente, mediante un proceso de optimización, Havells eligió el diseño D1 por ofrecer el equilibrio óptimo de velocidad de flujo, ubicación del flujo y nivel de ruido para su purificador de aire Meditate.

Orientación del módulo TiO2

La unidad catalítica de TiO2 consiste en aletas paralelas de un sustrato que contiene las partículas de TiO2. En un principio, los ingenieros de Havells dispusieron estas aletas en círculo con todas ellas en un ángulo de 90 grados respecto al soplante; es decir, en línea recta. Pero el flujo no era óptimo con este diseño.

«Si el flujo es muy rápido a través del módulo de TiO2, la reacción catalítica no se producirá; además, si el flujo es muy poco y lento, se separará y no llegará a la parte superior, provocando un estancamiento», dice Kumar. «Tiene que ser del orden de 0,5 metros por segundo a 1,5 metros por segundo para que pueda producirse la reacción catalítica».

Inclinando las aletas hacia dentro en ángulo, mejoraron la entrada de flujo a través del módulo y consiguieron el rango de velocidad de flujo deseado. La sección superior de la imagen de la «aleta recta» de la figura 5 muestra un flujo menor en el centro, lo que significa que la depuración se limita a las placas laterales, sin que las centrales desempeñen ningún papel. La imagen de la «aleta inclinada» muestra un flujo mucho mejor con una velocidad adecuada a través de las placas, así como en la salida.

La simulación logra el equilibrio adecuado

Using Fluent simulations, Havells engineers achieved the optimal airflow for all three stages of their Meditate Air Purifier, balancing the conflicting demands of pressure drop, noise, and residence time in the TiO2 module for optimal air purification.

“Adoption of digital technologies like Ansys Fluent simulations can help in designing the right product in the first attempt, which leads to a faster time to market and delivering the right mix of performance, quality, and cost,” Kumar concludes.