Ansys EMA3D Cable vs. EMA3D Charge: Electrónica general y aplicaciones de automoción

El diseño de dispositivos electrónicos requiere que se cumplan los requisitos de compatibilidad electromagnética (CEM). Tradicionalmente, esto ha supuesto el desarrollo de prototipos seguidos de pruebas en cámaras de ensayo específicas. Los ciclos de diseño de productos son más rápidos que antes, lo que presiona el número de prototipos y ciclos de rediseño y limita el tiempo para las largas campañas de pruebas. La compatibilidad electromagnética añade un impacto importante en los costes y el calendario del desarrollo de nuevos productos.

En la industria del automóvil se han producido importantes cambios en las prácticas de diseño debido a la electrificación y la autonomía. La electrificación de las cadenas cinemáticas significa que hay nuevas fuentes de interferencia, y la autonomía de los vehículos significa que hay más sistemas electrónicos considerados «críticos para la seguridad» dentro de los vehículos. Esta designación significa que cualquier fallo de la CEM que afecte a una función de seguridad no está permitido por la normativa gubernamental. Los fallos en las pruebas de CEM tienen consecuencias importantes, ya que los vehículos no pueden venderse hasta que la verificación sea satisfactoria.

Los enfoques convencionales, que incluyen normas de diseño elaboradas, ciclos de pruebas frecuentes e iterativos, metodologías de verificación exhaustivas y otras prácticas estándar, son cada vez más ineficaces, ya que dependen de que los problemas «a posteriori» se manifiesten para dar impulso a la mejora de los marcos de desarrollo convencionales; en otras palabras, un ciclo de aprendizaje de «escuela de golpes duros» que es doloroso y costoso tanto en tiempo como en dinero. Además, estas técnicas son intrínsecamente reactivas.

Una vía más eficaz en cuanto a tiempo y costes es afrontar de antemano las fuentes de estos problemas a nivel de circuitos y ondas EM, capturando directamente estos fenómenos electromagnéticos en toda su complejidad. Dos de las herramientas más recientes de Ansys electronics para modelar y simular estos aspectos del electromagnetismo son Ansys EMA3D Cable y Ansys EMA3D Charge.

Ambas herramientas utilizan algunos de los mismos métodos numéricos para capturar las anomalías EM; en concreto, una forma diferencial de las ecuaciones de Maxwell resuelta mediante el método numérico de diferencias finitas en el dominio del tiempo (FDTD). Las ventajas de esta base computacional incluyen la velocidad y la escalabilidad. Sin embargo, las herramientas se aplican a fenómenos diferentes.

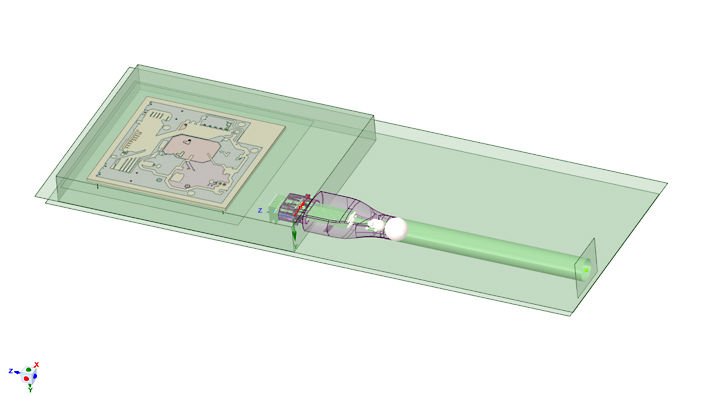

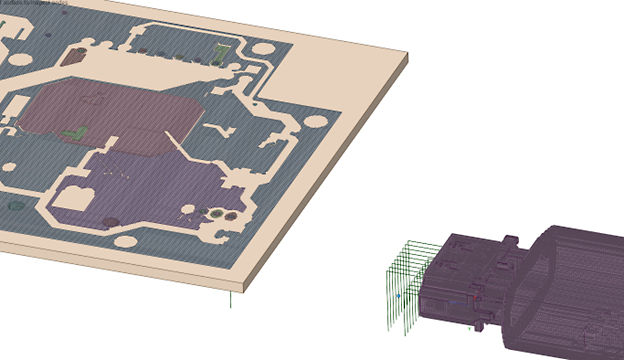

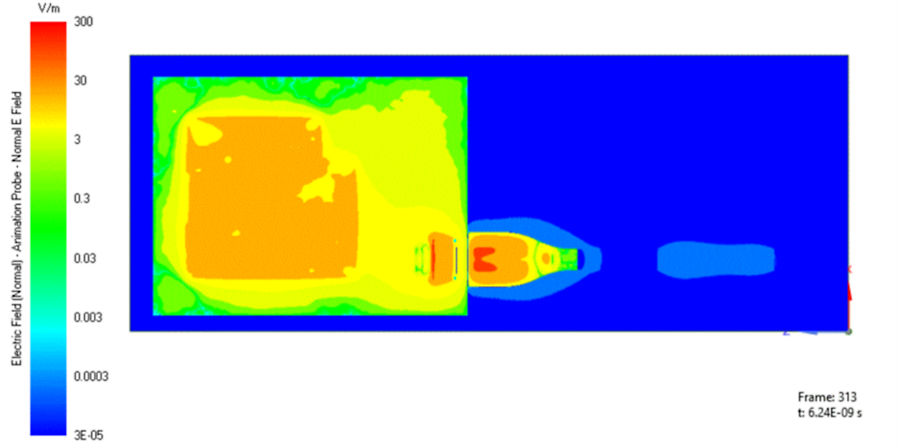

EMA3D Cable se utiliza para modelar y simular recintos electrónicos, cables y líneas de transmisión para capturar los efectos de acoplamiento de estos componentes que inducen interferencias electromagnéticas (EMI). A continuación se ofrece un ejemplo de ello, utilizando un cable HDMI como fuente del problema y una pequeña PCB cercana como «víctima» de la EMI producida por el cable radiante.

EMA3D Cable captura un modelo de este sistema utilizando una sección transversal del cable HDMI y una malla para la placa de circuito impreso (PCB), su carcasa y el conector asociado. El mallado es rápido, pero también permite capturar características más finas, como huecos, costuras y blindaje del cable.

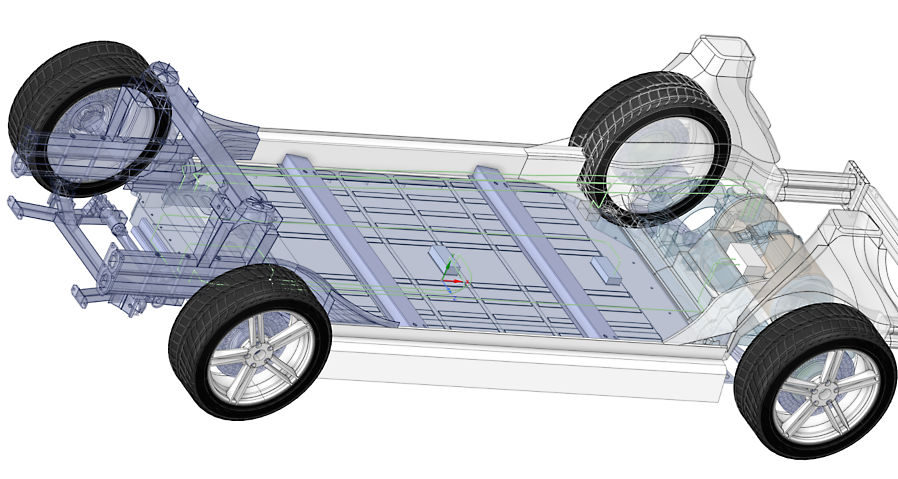

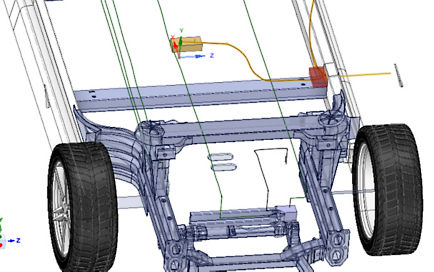

La capacidad de simular adecuadamente la EMI permite a EMA3D Cable garantizar la compatibilidad/conformidad electromagnética (EMC) de un diseño de sistema, una capacidad especialmente útil para las aplicaciones de automoción. La escalabilidad de EMA3D Cable es especialmente evidente en este tipo de aplicaciones, ya que permite modelar un vehículo completo y capturar los cables y su apantallamiento junto con las costuras y los huecos a escala. El flujo de trabajo con diseño asistido por ordenador (CAD) y la importación de cables desde el software de base de datos de EMA3D Cable también facilita el rápido desarrollo del modelo. La técnica de simulación híbrida permite ahorrar tiempo. En conjunto, estos efectos reducen un proyecto de meses a un esfuerzo de unas pocas horas.

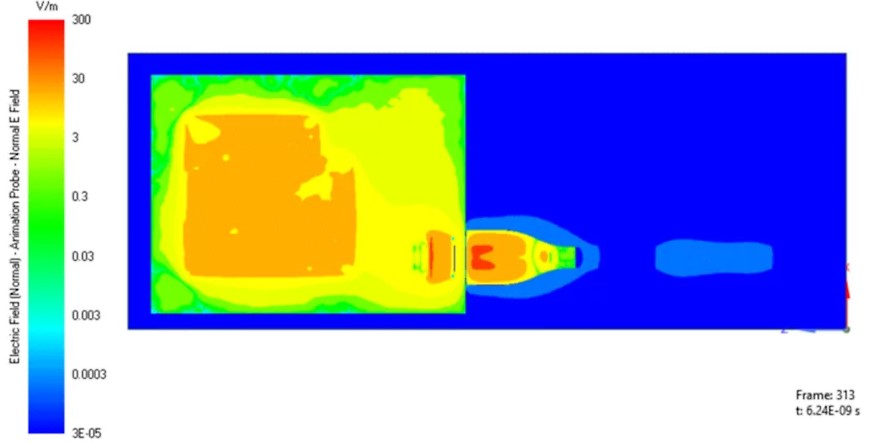

La descarga electrostática (ESD) es algo familiar para todos los que han sentido una descarga después de caminar por la alfombra y tocar el pomo de una puerta. Dado que la ESD puede provocar fallos en los dispositivos electrónicos, constituye un importante reto de diseño y verificación para los diseñadores de vehículos y productos electrónicos. Anteriormente, el modelado de arcos de ESD en el aire (ESD sin contacto) se consideraba imposible. EMA3D Charge se desarrolló específicamente para facilitar a los usuarios el modelado de arcos en el aire.

Para las simulaciones de ESD en aplicaciones electrónicas, EMA3D Charge puede tener en cuenta los efectos de la presión y la humedad ambiental y resuelve los efectos no lineales de la conductividad del aire en el dominio del tiempo. Las densidades positivas y negativas de las partículas se capturan tanto en el tiempo como en el espacio. Es una verdadera simulación multifísica, ya que tiene en cuenta tanto la dinámica de los fluidos como las fuerzas electromagnéticas sobre los portadores de carga.

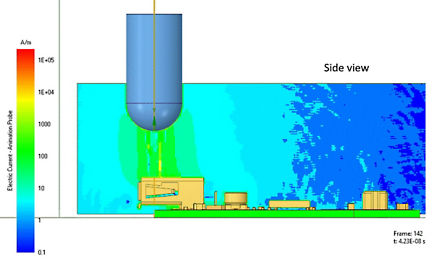

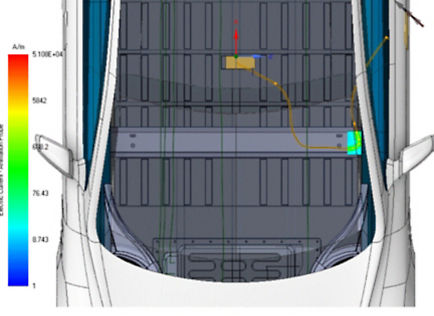

Las aplicaciones de la carga EMA3D en los sistemas de automoción son muchas: desde la ESD hasta la formación de arcos de tensión primarios y secundarios en todo el vehículo, pasando por las averías de componentes inducidas por alta tensión. Las siguientes imágenes describen un proceso de arco secundario. Se aplica una ESD a la manilla del coche. Esto crea una segunda descarga del cable de interconexión lejos de la manija de la puerta. Estos efectos secundarios serían difíciles de diagnosticar y analizar sin la carga EMA3D.